Sommaire

Sélectionner une machine-outil d'occasion représente une étape stratégique pour toute entreprise désireuse d’optimiser sa production tout en maîtrisant ses coûts. Une décision éclairée permet d'intégrer des équipements performants, fiables et adaptés à vos besoins industriels. Découvrez dans cet article les critères à ne pas négliger et les conseils d'experts pour réussir cet investissement déterminant.

Définir les besoins de production

Identifier avec clarté les besoins de production constitue la première étape incontournable pour toute entreprise souhaitant acquérir une machine-outil d’occasion. Une analyse précise des volumes à traiter, conjuguée à l’étude des matériaux à usiner et des tolérances exigées, offre la possibilité de cibler l’équipement parfaitement adapté à l’environnement industriel concerné. Cette démarche rigoureuse garantit une optimisation de la productivité en assurant que la capacité d’usinage de la machine correspond aux spécificités et à la cadence du secteur industriel. L’évaluation méthodique des besoins permet ainsi de sélectionner une machine-outil d’occasion qui maximisera l’efficacité, tout en réduisant les risques d’obsolescence ou de sous-performance. L’analyse des besoins doit donc intégrer la diversité des pièces à fabriquer, les exigences de précision et la compatibilité avec les procédés existants, pour favoriser une synergie entre l’équipement choisi et les objectifs de production visés.

Évaluer l’état général de la machine

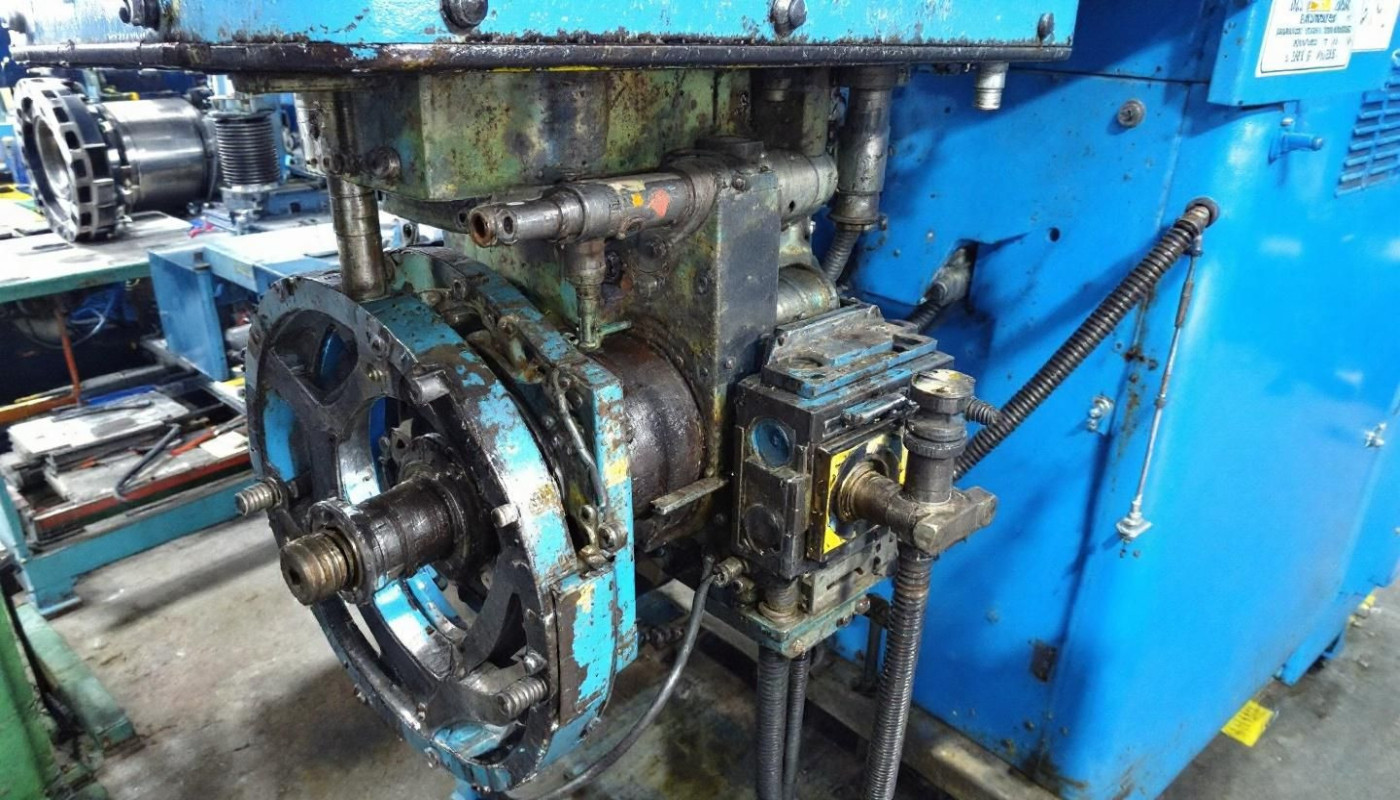

Lorsqu’il s’agit de sélectionner une machine-outil d’occasion, le contrôle technique approfondi est indispensable pour garantir la fiabilité et la rentabilité de l’investissement. L’inspection commence par un examen visuel minutieux, à la recherche de signes d’usure mécanique, de fuites ou de déformations qui pourraient indiquer un défaut structurel. Ce repérage est suivi par la vérification du fonctionnement des commandes, des sécurités et de l’alignement, sans négliger l’examen des organes en mouvement qui supportent souvent de lourdes charges lors de la production.

L’évaluation ne saurait être complète sans consulter l’historique d’entretien disponible. Ce document donne une vision claire des opérations d’entretien préventif réalisées et permet d’anticiper d’éventuels arrêts imprévus. Porter attention aux pièces d’usure et à leur état est également essentiel pour estimer la durée de vie restante de l’équipement. Un essai de la machine sous charge réelle permet ensuite de valider la performance globale et de détecter d’éventuels bruits inhabituels ou vibrations anormales, signes de problèmes internes non visibles lors de l’inspection statique.

Pour accompagner le choix, il existe des spécialistes capables d’apporter conseils et garanties supplémentaires sur le marché de l’occasion, tels que krafftermachinetools.fr, qui proposent des machines-outils soigneusement contrôlées. Faire appel à ce type d’experts permet de sécuriser l’achat et d’obtenir des recommandations avisées sur la fiabilité des équipements.

Analyser la compatibilité technologique

Avant tout investissement dans une machine-outil d’occasion, il est indispensable de vérifier sa compatibilité avec le parc existant. Cette compatibilité s’évalue à plusieurs niveaux, notamment l’intégration des nouvelles technologies au sein de l’atelier et l’interfaçage avec les systèmes déjà en place. Le choix de la machine doit prendre en compte les logiciels utilisés en production ainsi que les protocoles de communication supportés, afin d’assurer une automatisation fluide et sans rupture. Les interfaces, physiques ou logicielles, doivent permettre un dialogue efficace entre équipements, minimisant ainsi les risques d’erreur et les pertes de temps.

L’attention doit également se porter sur le respect des normes en vigueur, tant pour la sécurité que pour l’échange de données. Certains équipements d’occasion peuvent ne pas offrir le niveau de connectivité attendu pour l’intégration dans un environnement industriel moderne ; il convient donc d’étudier les possibilités d’évolution ou de mise à niveau. Une analyse des capacités d’interfaçage, ainsi que la compatibilité avec les systèmes de supervision ou d’automatisation, garantit une transition harmonieuse et optimise la productivité de l’ensemble du parc machines.

Estimer le coût total d’acquisition

Lors de l’acquisition d’une machine-outil d’occasion, il est judicieux de prendre en compte le coût total afin de garantir un investissement maîtrisé et rentable. Ce coût total ne se limite pas au prix affiché de la machine : il englobe aussi les frais de transport, qui varient selon la distance et la spécificité de l’équipement, ainsi que le coût de l’installation sur le site de production, souvent sous-estimé. À cela s’ajoutent la formation des opérateurs, essentielle pour exploiter pleinement le potentiel technologique de la nouvelle machine, et les éventuelles réparations ou remises à niveau exigées par l’état initial de l’équipement. Une évaluation détaillée de l’investissement s’impose donc, car elle facilite le calcul de l’amortissement sur la durée d’utilisation prévue et préserve la rentabilité du projet.

Pour le contrôleur de gestion industriel, estimer avec précision le coût total permet d’élaborer un plan financier réaliste et d’éviter toute mauvaise surprise qui pourrait compromettre le budget. Une analyse rigoureuse prend en compte aussi bien les charges directes qu’indirectes liées à la mise en service de la machine, assurant ainsi une vision globale du retour sur investissement. Cela aide à comparer différentes offres et à déterminer quelle machine garantit la meilleure rentabilité sur le long terme, en intégrant tous les facteurs financiers dès le départ.

Vérifier la conformité réglementaire

L’acquisition d’une machine-outil d’occasion impose un contrôle rigoureux de sa conformité aux exigences de la réglementation actuelle, particulièrement en termes de sécurité et de respect de l’environnement. Le respect des normes en vigueur, telles que celles relatives à la sécurité des opérateurs et à la limitation des nuisances environnementales, garantit non seulement la performance de l’équipement mais aussi la protection des personnes et la pérennité de l’investissement. La certification CE doit impérativement figurer parmi les pièces justificatives exigées, accompagnée de la documentation technique complète, incluant le manuel d’utilisation, les rapports de maintenance et les attestations de conformité aux normes applicables.

Le responsable QHSE recommande également de solliciter les dossiers de maintenance ainsi que tout rapport d’inspection précédemment établi. En présence de lacunes dans la documentation ou d’une certification CE manquante, il devient nécessaire d’anticiper les démarches correctives, telles que des mises à niveau ou l’installation de dispositifs de sécurité additionnels, afin d’assurer l’alignement total avec la réglementation. Cette vigilance lors de l’achat, assortie d’une analyse détaillée de la conformité et d’une anticipation des adaptations éventuelles, constitue une étape déterminante pour sécuriser l’intégration de la machine-outil d’occasion dans l’environnement de production.

Similaire